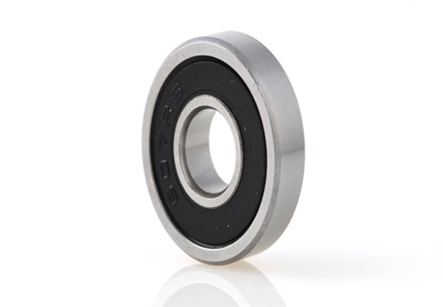

Roulements à billes à gorge profonde sont une catégorie de roulements importante et sont particulièrement adaptés au fonctionnement sous charge axiale. Ils ont un frottement élevé et sont hautement optimisés pour de faibles vibrations et des vitesses de roulement élevées, ce qui permet des vitesses de rotation élevées. Ils supportent des charges axiales et radiales dans les deux sens et nécessitent également peu d'entretien que les autres catégories de roulements. Le principal avantage de ces roulements est leur meilleure répartition de la charge axiale. Ils peuvent tourner à grande vitesse sans endommager le coussinet, ce qui réduit le risque de défaillance du roulement.

Ces roulements offrent une excellente solution pour les applications à charge élevée et à couple élevé où un ou deux roulements sont nécessaires pour la rotation. Ils fournissent des charges axiales et radiales des deux côtés avec une excellente rigidité axiale et une rigidité supérieure des roulements et une répartition de la charge axiale, qui offrent une durée de vie exceptionnelle des roulements et un couple optimal. Ils sont disponibles avec un ou deux roulements à billes pour une utilisation avec des moteurs simples ou doubles. Pour un fonctionnement à grande vitesse, ils sont disponibles avec quatre roulements à billes et parce qu'ils sont si efficaces, leurs coûts de fonctionnement et de refroidissement sont bien inférieurs à ceux de nombreuses autres options de roulements.

La première étape lors du choix d'un roulement à billes à gorge profonde consiste à déterminer le diamètre intérieur de votre roulement. Il s'agit de la distance entre la cage intérieure du roulement et le moyeu ou la surface de roulement. Les dimensions doivent être mesurées à l'aide de mesures standard de l'industrie telles que les ID/Direktables ou l'équivalent. Une fois que vous aurez les mesures, vous pourrez commencer à comparer les roulements à billes à gorge profonde pour déterminer la meilleure option pour votre application.

Une autre dimension importante est la largeur de bague des roulements à billes à gorge profonde. La largeur de l'anneau est mesurée en millimètres, soit un demi-micromètre. L'avantage d'utiliser des roulements annulaires plus larges est qu'ils peuvent fournir plus de surfaces d'appui. Cela augmentera l'efficacité globale des roulements à billes à gorge profonde en augmentant le nombre de surfaces d'appui. En règle générale, plus la cage intérieure du roulement est large, plus le nombre de côtés est élevé, ce qui augmente la surface effective des rainures.

Vous devez également noter qu'il existe de nombreuses applications dans lesquelles la graisse pour roulements à rouleaux offre la solution parfaite. La graisse est spécialement formulée pour de nombreuses applications et les diverses industries, elle est utilisée dans le pétrole et le gaz, la transmission de puissance, les applications marines, les applications aérospatiales et aéronautiques, le traitement du pétrole et du gaz, la métallurgie, le traitement chimique, ainsi que de nombreux secteurs automobiles et marins. applications. Le lubrifiant est résistant à l'eau et à l'huile et a été soigneusement formulé pour résister aux conditions extrêmes, telles que la chaleur, le froid extrême, la pression hydrostatique, l'alcalinité, la saltation et même les températures extrêmes. Ce lubrifiant est utilisé pour assurer les performances optimales de votre roulement à billes à gorge profonde.

Une autre application très populaire des roulements à billes à gorge profonde est la production de roulements pour les applications de camions lourds. Ces roulements ont généralement un diamètre beaucoup plus grand que ceux utilisés dans les applications domestiques car ils doivent être plus solides pour supporter les charges les plus importantes. Les rouleaux de ces conceptions de roulements sont généralement en acier, bien qu'ils puissent également être disponibles en fonte. Étant donné que ces conceptions de roulements sont conçues pour supporter une charge beaucoup plus importante par rapport à d'autres types, elles nécessitent souvent une augmentation des trous de boulons, ainsi qu'une cage plus grande dans la coque du boîtier. Cela augmente la taille globale du roulement et augmente le poids total du roulement.